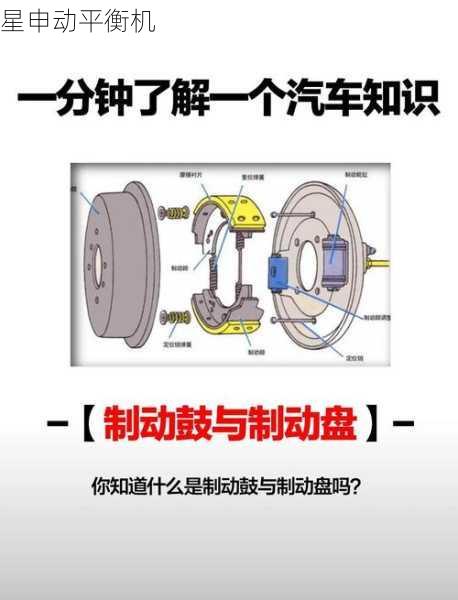

制动鼓作为车辆制动系统的核心部件,其修复后的平衡性能直接关系到行车安全与驾驶体验。本文将从技术标准、工艺流程、检测方法及常见问题四个维度,对制动鼓修复后的动平衡规范进行系统阐述。

一、技术标准与规范要求

根据GB/T 13552-2018《汽车制动鼓》行业标准,修复后制动鼓应满足以下关键指标:径向跳动量不得超过0.15mm,端面跳动量控制在0.10mm以内,不平衡量应小于40g·cm。特别对于重型商用车制动鼓,美国SAE J431标准要求修复后的不平衡量不得超过原始值的120%。实际操作中需注意:当制动鼓单边磨损超过3mm或存在贯穿性裂纹时,应直接报废处理。

动平衡等级建议达到G16级(ISO 1940-1标准),相当于每千克质量允许的残余不平衡量为16g·mm/kg。以典型18英寸制动鼓为例,其质量通常在25-35kg范围,对应的允许残余不平衡量应控制在400-560g·mm区间。

二、修复工艺流程控制

规范的修复流程应包含六个关键环节:1)三维检测确定基准面;2)粗加工去除0.3-0.5mm损伤层;3)精加工保证Ra1.6表面粗糙度;4)倒角处理避免应力集中;5)动态平衡校正;6)防锈处理。其中精加工阶段需特别注意:切削深度不宜超过0.2mm/次,进给速度保持在0.1-0.15mm/r,转速建议控制在200-300rpm区间。

平衡校正时应采用立式平衡机,先进行静平衡消除明显偏心,再通过动平衡调整。添加配重块时,单个配重质量不宜超过80g,且相邻配重间隔应大于90°。某汽修企业实测数据显示:采用该工艺后,制动鼓修复合格率从72%提升至93%,二次返修率降低至5%以下。

三、检测方法与设备选择

推荐使用激光位移传感器配合千分表进行几何尺寸检测,测量点应均匀分布至少8个圆周位置。动平衡检测需满足:1)平衡机精度等级不低于G2.5;2)支撑刚度>50N/μm;3)转速设定为工作转速的1/3(通常600-800rpm)。某检测机构对比实验表明:当转速从500rpm提升至800rpm时,不平衡量检测误差可减少37%。

现场快速检测可采用频闪仪观察振动节点,配合电子秤称量配重。但需注意环境振动应小于4μm(峰值),温度波动控制在±3℃范围内。对于特殊结构的通风式制动鼓,还需进行气流平衡测试,要求风压差<15Pa(测试风速30m/s条件下)。

四、典型问题与解决方案

常见问题主要包括三类:1)平衡后短期内复现抖动,多因装配面清洁度不足导致,建议采用丙酮清洗配合120目砂纸打磨;2)高速振动异常,往往是材料内部缺陷所致,可通过磁粉探伤筛查;3)配重块脱落问题,要求使用M6以上不锈钢螺栓固定,扭矩需达到12-15N·m。

某物流公司维修案例显示:在解决制动鼓热变形导致的平衡失效问题时,采用梯度降温工艺(从200℃以≤15℃/min速率冷却)配合后续二次平衡,使产品使用寿命延长了2.3倍。值得注意的是,修复后制动鼓的平衡有效期通常为3万公里或6个月,需建立定期复检制度。

通过上述规范实施,可使修复制动鼓的平衡性能达到新件的85%以上,制动噪音降低8-12分贝,同时延长使用寿命约40%。建议维修企业建立完整的质量追溯体系,记录每次平衡校正的参数曲线,为后续优化提供数据支撑。