在现代交通工具的设计与制造中,制动系统作为保障行车安全的核心部件,其性能优劣直接关系到驾乘人员的生命安全。本文将从技术原理、关键组件、性能测试及维护保养四个维度,对制动系统的安全性能保障机制展开系统化分析。

一、制动系统的技术原理与安全设计

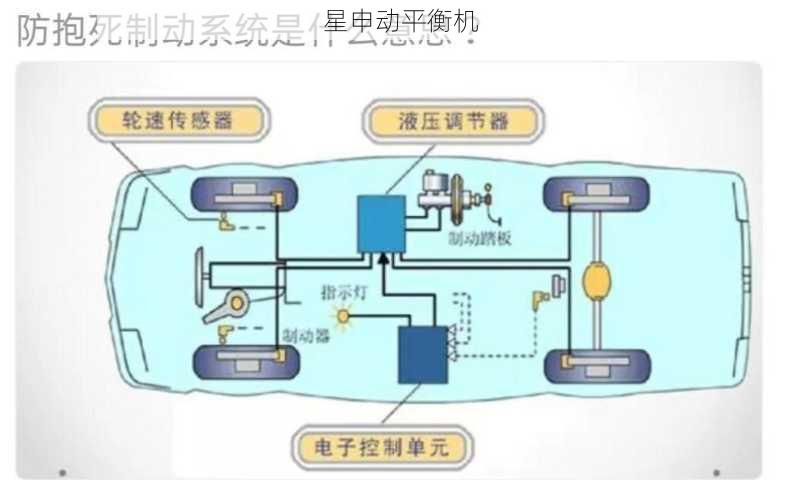

制动系统的工作原理本质上是将动能转化为热能的过程。当驾驶员踩下制动踏板时,液压系统将制动力传递至各车轮制动器,通过摩擦材料与制动盘/鼓的相互作用产生制动力矩。现代车辆普遍采用双回路液压系统设计,当某一回路失效时,另一回路仍能保持50%以上的制动力,这种冗余设计显著提升了系统可靠性。

电子稳定程序(ESP)的引入使制动系统进入智能化时代。该系统通过轮速传感器、转向角传感器等实时监测车辆状态,在检测到转向不足或过度时,可自动对特定车轮施加制动力,有效防止车辆失控。数据显示,配备ESP的车辆可减少30%-50%的侧滑事故发生率。

二、关键组件的安全性能要求

1. 制动盘/鼓:作为核心摩擦副,需具备良好的热稳定性和耐磨性。高性能制动盘多采用通风式设计,散热面积较实心盘增加30%-40%,能有效避免热衰退现象。部分车型采用碳陶瓷复合材料,其耐高温性能可达1000℃以上。

2. 制动摩擦材料:现代刹车片普遍采用半金属/陶瓷配方,相较于传统石棉材料,不仅摩擦系数更稳定(维持在0.35-0.45区间),且产生的制动粉尘减少60%以上。欧盟法规要求刹车片重金属含量必须低于0.1%,这对材料配方提出了更高要求。

3. 液压系统:制动主缸采用串联式双腔结构,确保单个腔室失效时仍能建立有效压力。制动液必须满足DOT4或更高标准,其干沸点不低于230℃,湿沸点不低于155℃,避免高温汽化导致制动失效。

三、系统性能测试与验证

完整的制动系统验证包含三个阶段:台架试验、场地试验和道路试验。台架试验需连续进行100次100km/h-0的紧急制动,期间摩擦系数波动不得超过15%。场地试验包含:

- 冷态效能测试:在初速度100km/h条件下,平均减速度应≥5.8m/s²

- 热衰退测试:连续10次80km/h-30km/h制动后,制动距离增幅不得超过20%

- 涉水恢复测试:涉水后3次制动内应恢复90%以上制动力

根据ISO 26262标准,制动系统需达到ASIL D级(汽车安全完整性等级最高级)要求,故障检测覆盖率需超过99%。现代车辆配备的制动系统自诊断功能可实时监测液位、衬片厚度等12项以上参数。

四、使用维护中的安全要点

1. 定期更换周期:

- 制动液:每2年或4万公里(先到为准)

- 刹车片:剩余厚度低于3mm必须更换

- 制动盘:磨损量超过原厚度15%需更换

2. 异常症状识别:

- 制动距离明显延长(可能提示制动液变质或系统进气)

- 踏板行程变长(主缸密封件老化征兆)

- 制动时方向盘抖动(通常为制动盘端面跳动超0.05mm)

3. 特殊环境应对:

- 连续下坡路段建议使用发动机制动辅助

- 涉水行驶后应轻踩制动踏板烘干摩擦面

- -30℃以下环境需检查制动软管是否冻裂

随着线控制动(Brake-by-Wire)技术的发展,未来制动系统将实现更高程度的电子化和集成化。但无论技术如何演进,制动系统的安全性能始终需要机械备份作为最终保障。建议车主严格遵循制造商维护计划,并定期进行制动性能检测,这是确保行车安全不可替代的基础工作。

(注:本文数据参考SAE J2788、GB 21670-2008等标准,具体参数以车辆说明书为准)