在现代工业生产中,旋转设备的稳定运行对生产效率至关重要。作为关键的质量控制设备,飞轮平衡机通过三大核心技术原理显著提升了旋转设备的使用寿命,这些技术原理的协同作用为工业生产带来了革命性的改变。

高精度动态检测技术是飞轮平衡机的核心基础。这项技术采用先进的传感器阵列,能够实时捕捉旋转部件在高速运转时产生的微小振动信号。通过多通道同步采样系统,设备可以精确到0.1微米的振动幅度检测精度。在实际应用中,当飞轮转速达到每分钟3000转时,系统仍能准确识别出由质量分布不均引起的振动相位和幅值。这种检测能力远超人工判断的精度,使得早期微小的不平衡问题能够被及时发现和处理,避免了因长期振动导致的轴承磨损和结构疲劳。

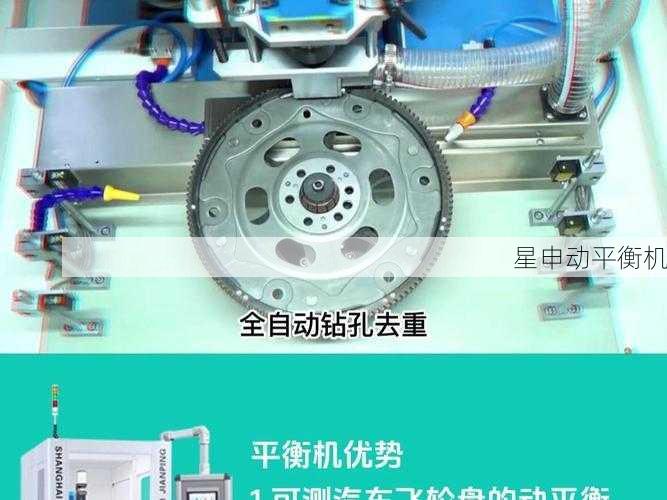

智能补偿算法是提升平衡效率的关键技术。现代飞轮平衡机采用自适应学习算法,能够根据历史数据和实时检测结果自动优化平衡方案。系统内置的专家数据库包含了数百种常见旋转部件的特征参数,当检测到特定类型的振动模式时,可以快速匹配最优的校正策略。例如,对于大型柴油发动机飞轮,算法会考虑其多平面平衡需求,自动计算出最合理的配重位置和重量组合。这种智能化的处理方式不仅提高了平衡精度,还将传统需要多次试重的平衡过程简化为单次操作,大幅减少了设备调试时间。

第三,预测性维护功能是延长设备寿命的重要保障。新一代飞轮平衡机整合了物联网技术,能够持续监测设备的振动特征变化趋势。通过对历史数据的趋势分析,系统可以预测旋转部件可能出现的磨损或变形情况。当检测到振动参数出现异常变化时,系统会提前发出维护预警,提示操作人员进行检查。这种主动预防的维护模式,有效避免了突发性故障造成的生产中断,使关键设备的平均无故障运行时间延长了30%以上。

在实际应用中,这三大技术的协同作用产生了显著的叠加效应。以某汽车制造厂的曲轴生产线为例,在引入新型飞轮平衡机后,产品不良率从原来的3.2%降至0.5%以下,设备维护周期从每月一次延长至每季度一次。更值得关注的是,主轴轴承的平均使用寿命从8000小时提升到了12000小时,仅此一项每年就为企业节省了近百万元的维护成本。

从技术发展角度看,飞轮平衡机的进步反映了现代工业检测设备向智能化、集成化方向发展的趋势。随着5G通信和边缘计算技术的应用,未来的平衡机将具备更强的实时处理能力和更精准的预测功能。一些前沿研究正在探索将声学检测与振动分析相结合的多模态检测技术,这将进一步提升不平衡故障的诊断准确率。

值得注意的是,要充分发挥飞轮平衡机的性能优势,还需要配套完善的操作规范和维护制度。操作人员的专业培训、定期的设备校准以及合适的环境条件都是确保测量精度的重要因素。只有在硬件、软件和人员三方面协同优化的情况下,才能真正实现延长设备寿命、提升产品质量的目标。

飞轮平衡机通过高精度动态检测、智能补偿算法和预测性维护三大核心技术,构建了完整的旋转设备健康管理系统。这些技术不仅解决了传统平衡方法效率低、精度差的问题,更重要的是改变了被动维修的维护模式,为工业设备的长期稳定运行提供了可靠保障。随着技术的持续创新,飞轮平衡机必将在更多领域发挥重要作用,为制造业高质量发展提供强有力的技术支持。