随着电子行业向微型化、高精度方向发展,微细控件的平衡需求日益凸显。飞轮平衡机作为精密制造领域的关键设备,正在经历从传统工艺向现代高精度技术的革新转型,这一转变对电子制造业产生了深远影响。

传统平衡技术主要依靠机械式平衡方法,采用配重块调整和人工检测相结合的方式。这种方法存在明显局限性:平衡精度通常只能达到1g·mm级别,难以满足现代微电子元件对0.1g·mm甚至更高精度的要求;传统方法效率低下,单个工件平衡时间长达5-10分钟;再者,人工操作带来的误差率高达3%-5%,严重影响产品一致性。

现代飞轮平衡机的技术突破主要体现在三个方面:第一,采用非接触式激光测量系统,测量分辨率达到0.01g·mm,比传统方法提升两个数量级;第二,集成高速数字信号处理技术,可在0.5秒内完成全参数检测,效率提升10倍以上;第三,引入自适应算法,能够自动识别工件特征并优化平衡方案,将误差率控制在0.1%以内。

在微电机转子平衡应用中,新型飞轮平衡机展现出显著优势。以直径8mm的微型电机转子为例,传统方法平衡后残余不平衡量约为0.8g·mm,而采用高精度平衡机可降至0.05g·mm以下。这种提升直接转化为产品性能改善:振动幅度降低60%,噪音减少15dB,使用寿命延长3倍。某知名微电机厂商的实测数据显示,采用新型平衡技术后,产品不良率从2.3%降至0.12%,年节省质量成本超过200万元。

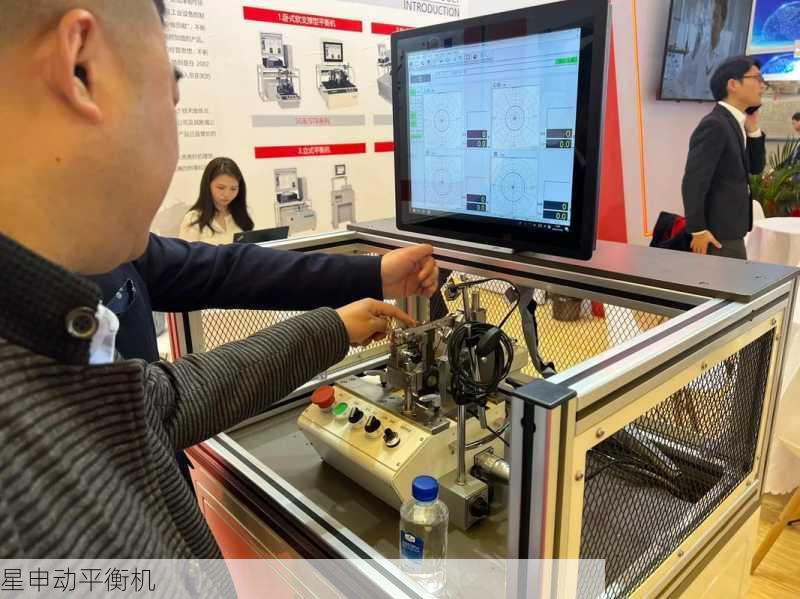

技术创新还体现在系统集成度方面。现代平衡机将测量、分析、修正功能集成于一体,配备智能人机界面,操作人员只需简单培训即可上岗。通过工业物联网技术,设备可实时上传生产数据,实现质量追溯和工艺优化。某电子元件代工厂的案例表明,引入智能平衡系统后,生产线平衡工序的用人需求减少70%,产能提升40%,产品CPK值从1.0提高到1.67。

行业应用范围也在不断扩展。除传统微电机外,新型平衡技术已成功应用于无人机螺旋桨、精密光学器件转台、医疗微型泵转子等领域。特别是在5G基站散热风扇制造中,高精度平衡使转子转速达到15000rpm时振动值控制在0.5mm/s以内,完全满足通信设备对稳定性的严苛要求。

未来发展趋势呈现三个特征:一是测量精度继续向0.001g·mm迈进,满足量子计算等前沿领域需求;二是人工智能深度应用,实现不平衡原因的自动诊断和工艺参数自优化;三是与柔性制造系统深度融合,支持多品种、小批量的个性化生产模式。据行业预测,到2025年,电子行业精密平衡设备市场规模将突破50亿元,年复合增长率保持在18%以上。

值得注意的是,技术革新也带来新的挑战。设备初期投入成本较高,中小企业面临资金压力;高技术含量对维护人员素质要求提升;快速迭代的技术标准要求企业持续进行设备更新。这些因素都需要产业链上下游协同解决,包括金融机构提供专项贷款、院校加强专业人才培养、行业协会制定技术路线图等。

飞轮平衡机技术的革新正在重塑电子行业微细控件制造的质量标准和生产模式。这种转变不仅提升了产品性能和可靠性,更推动了整个产业向智能化、精密化方向升级,为电子设备微型化发展提供了关键技术支撑。随着创新持续深入,平衡技术将在更广阔的领域发挥核心作用,成为高端制造不可或缺的基础工艺。