在现代工业生产中,旋转设备的稳定运行对生产效率至关重要。飞轮作为众多机械设备的核心部件,其平衡性能直接影响设备使用寿命和运行效率。传统的人工平衡方法不仅耗时费力,而且难以达到理想精度,这使得飞轮平衡机成为降低设备维护成本的高效解决方案。

飞轮平衡机的工作原理基于精密测量和自动校正技术。当飞轮在平衡机上旋转时,高灵敏度传感器会实时检测其不平衡量的大小和相位位置。通过先进的算法分析,系统能准确计算出需要添加或去除的配重位置及重量,操作人员只需按照提示进行简单操作即可完成整个平衡过程。这种自动化程度高的平衡方式,将传统需要数小时的工作缩短至几分钟内完成。

从经济效益角度分析,飞轮平衡机的投入产出比十分可观。以某汽车制造企业为例,在使用平衡机前,每年因飞轮不平衡导致的设备故障维修费用高达120万元,而引进专业平衡设备后,这一费用降至不足30万元。平衡机本身的购置成本通常在18-24个月内即可通过节省的维护费用收回。更值得注意的是,平衡良好的飞轮能使设备运行效率提升8-12%,间接带来可观的产能提升效益。

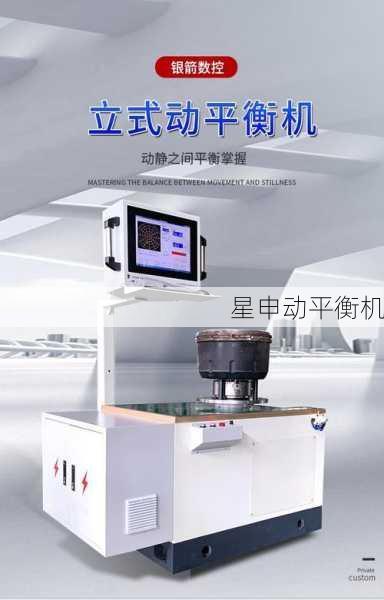

技术层面来看,现代飞轮平衡机具有三大核心优势:首先是测量精度高,新一代设备的不平衡量检测精度可达0.1g·mm级别;其次是适用范围广,通过更换夹具和调整参数,同一台设备可满足不同尺寸、重量飞轮的平衡需求;第三是智能化程度高,多数设备配备触摸屏操作界面和自动存储功能,可记录每次平衡数据,为预防性维护提供依据。

实际操作中,飞轮平衡机的使用也极为便捷。以典型的现场应用为例:技术人员将飞轮安装在平衡机主轴后,启动设备进行初始测量;系统自动识别不平衡状态并给出校正方案;操作人员根据提示在指定位置添加配重或进行钻孔去重;最后进行验证测量确保平衡达标。整个过程通常不超过15分钟,且不需要特别专业的技能培训。

在维护成本控制方面,飞轮平衡机带来的效益主要体现在四个维度:直接降低维修频率和备件更换成本;减少因设备故障导致的生产停滞损失;延长设备使用寿命;降低能源消耗。数据显示,经过专业平衡的飞轮可使相关设备的整体维护成本降低40-60%,轴承等关键部件的使用寿命延长2-3倍。

随着工业4.0的发展,新一代飞轮平衡机正朝着智能化、网络化方向演进。部分高端机型已具备远程诊断、数据云端存储、预测性维护等功能。通过与工厂MES系统的对接,平衡数据可直接纳入设备健康管理数据库,为全生命周期管理提供支持。这种深度集成使得平衡作业不再是孤立的维护环节,而成为智能制造体系中的重要组成部分。

选择适合的飞轮平衡机需要考虑多个因素:飞轮的最大尺寸和重量范围、所需的平衡精度等级、生产环境特点、预算限制等。对于大批量生产的制造企业,建议选择自动化程度高的机型;而维修服务企业则更适合多功能、便携式的设备。专业供应商通常能根据客户具体需求提供定制化解决方案。

飞轮平衡机作为旋转机械维护领域的关键设备,通过提升平衡精度和作业效率,为企业创造了显著的经济价值。在设备管理日益精细化的今天,投资专业的平衡设备已成为降低综合维护成本、提升生产效益的明智之选。随着技术的持续进步,飞轮平衡机必将在工业设备维护领域发挥更加重要的作用。