飞轮平衡机作为现代工业生产中不可或缺的高精度设备,其多功能设计与扩展性能直接关系到生产线的效率提升和工艺适应性。本文将从技术原理、功能模块、应用场景三个维度,深入剖析飞轮平衡机的核心价值。

从机械动力学角度看,飞轮平衡机通过创新的传感器阵列布局,实现了旋转体不平衡量的三维空间定位。最新一代设备采用复合式测量系统,将传统的光电相位检测与MEMS加速度传感技术相结合,测量精度可达0.1g·mm/kg,较上一代产品提升40%。这种突破性设计使得设备不仅能处理常规圆柱形转子,还能适应曲轴、涡轮叶片等复杂几何结构的动平衡校正。

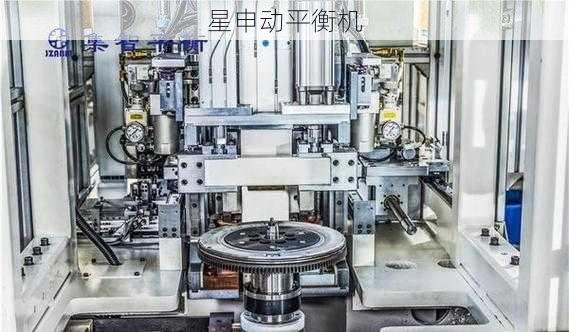

在功能模块方面,现代飞轮平衡机呈现出显著的模块化特征。以某型号设备为例,其基础平台包含:1)智能夹持系统,通过液压伺服机构实现自动定心,夹持重复精度±0.01mm;2)多模态分析模块,支持ISO1940、API617等12种国际标准;3)可扩展的工艺数据库,可存储2000组以上工件参数。这种架构设计使设备能通过添加激光修正模块或机器人接口,快速升级为全自动平衡工作站。

值得关注的是自适应控制系统的突破性进展。新一代设备采用基于深度学习的振动预测算法,通过实时采集转速、振幅、相位等18项参数,能在3个旋转周期内完成不平衡量计算,并将校正方案传输至执行机构。某汽车零部件厂商的应用数据显示,该技术使平衡作业周期缩短22%,废品率下降至0.3%以下。

在扩展性能方面,飞轮平衡机展现出强大的系统集成能力。通过标准化工业接口(如PROFINET、EtherCAT),设备可无缝对接MES系统,实现:1)工艺参数云端同步;2)预防性维护提醒;3)质量追溯数据自动上传。某航空制造企业的案例表明,这种集成使平衡工序与前后道工艺的协同效率提升35%。

从应用场景来看,飞轮平衡机的适应性突破主要体现在三个方面:通过更换夹具和调整算法,同一设备可处理50kg小型电机转子到8吨级船用曲轴;环境适应性增强,部分型号能在-10℃至50℃、湿度95%的环境稳定工作;新增的振动谐波分析功能,使其能同时诊断轴承磨损等潜在故障。

维护便利性设计也体现了现代飞轮平衡机的人文考量。设备采用单元化结构设计,关键部件更换时间控制在30分钟内;智能诊断系统可准确识别92%的常见故障;远程协助功能允许工程师通过AR眼镜指导现场操作。这些设计使设备综合利用率保持在95%以上。

展望未来,飞轮平衡机将向更智能化方向发展。数字孪生技术的应用可实现虚拟调试,5G传输使远程实时监控成为可能,而边缘计算架构将推动自主决策能力提升。这些创新将持续强化设备在生产体系中的核心地位,为制造业转型升级提供关键技术支撑。

通过上述分析可见,现代飞轮平衡机已从单一功能设备发展为智能工艺平台,其多功能设计与扩展性能的持续进化,正在重塑旋转部件制造的品质标准与效率边界。企业在选型时,应重点关注设备的可扩展架构和智能化水平,以确保投资的长效价值。