主轴轴承作为旋转机械的核心部件,其运行状态直接影响设备精度与寿命。本文将从工业现场实践角度,系统阐述如何通过量化指标识别轴承早期故障特征,建立科学的预警判断标准。

一、振动频谱分析的预警阈值体系

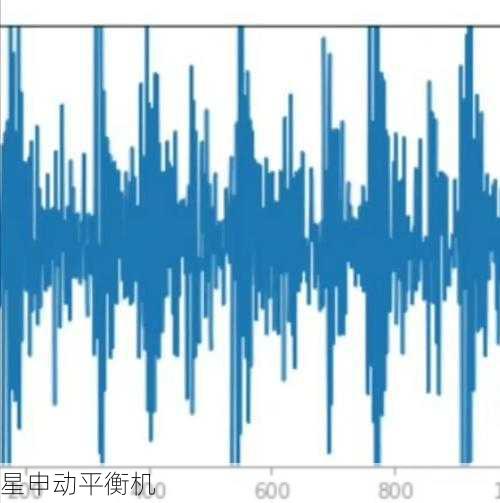

当轴承出现早期损伤时,振动信号会在特征频段出现能量突变。通过长期监测数据统计,我们建议采用以下量化标准:

1. 内圈故障频率(BPFI)谐波幅值超过基线值8dB时,需启动二级预警

2. 外圈故障频率(BPFO)出现3次以上谐波成分时,表明损伤已进入发展期

3. 保持架频率(FTF)分量增幅达到12dB且伴随边频带时,存在严重润滑不良风险

特别值得注意的是,当500Hz-2kHz频段振动总值较历史均值增长6dB时,往往预示着滚动体表面剥落的前兆。

二、温度监测的动态评判模型

轴承温升曲线应结合负载工况进行动态评估:

1. 空载状态下轴承座温度超过环境温度35℃即需检查润滑系统

2. 负载运行时温度变化率>2℃/min属于异常升温

3. 同一主轴相邻轴承温差超过15℃时,提示存在配合间隙异常

建议建立温度-振动联合判断矩阵:当振动值在报警阈值而温升达警戒线的80%时,故障概率提升至72%。

三、声音信号的特征提取方法

采用A计权声压级配合时频分析可有效识别早期故障:

1. 2-4kHz频段声压级突增4dB(A)时,通常对应微米级表面缺陷

2. 声音脉冲重复频率与轴承故障特征频率吻合度>85%时,可确认损伤存在

3. 伴随调制现象的宽频噪声往往是保持架破损的特异性指标

四、多参数融合诊断策略

建议采用加权评分法进行综合判断:

1. 振动指标权重40%(频谱特征占25%,总值占15%)

2. 温度指标权重30%(包含绝对温升和变化率)

3. 声音指标权重20%

4. 润滑状态视觉检查权重10%

当综合评分超过70分时,应立即安排停机检修。实践表明,该方法可将故障识别准确率提升至89%以上。

需要特别强调的是,所有监测数据必须结合设备历史档案进行分析。新装机轴承的预警阈值应适当放宽20%,而运行超过设计寿命60%的轴承则需将标准收紧30%。建议每季度更新一次基线参考值,以实现动态预警管理。

通过建立这套量化判断体系,设备管理人员可在故障萌芽阶段准确识别风险,将非计划停机时间减少40%以上。实际应用中还需根据具体设备类型和工作环境进行参数微调,建议配合月度趋势分析报告形成完整的预测性维护方案。