在现代工业生产中,旋转部件的动平衡性能直接影响着设备运行的稳定性和使用寿命。飞轮作为众多机械设备中的关键部件,其平衡精度对整机性能有着决定性影响。本文将深入探讨飞轮平衡机在工业质量检测领域的专业应用方案,为提升检测精度提供系统性的技术参考。

一、飞轮平衡检测的技术挑战

飞轮因其特殊的结构特点和使用环境,在平衡检测过程中面临诸多技术难点:飞轮通常具有较大的质量惯量,在高速旋转时微小的不平衡量会产生显著的离心力;工业级飞轮往往需要在真实工况转速下进行检测,这对平衡机的动态性能提出了极高要求;再者,现代飞轮材料趋于多样化,从传统铸铁到复合材料,不同材质的动态响应特性差异显著。

这些技术特性要求平衡机必须具备:高刚性机械结构以承受大惯量旋转产生的巨大扭矩;精确的相位识别系统来捕捉高速状态下的不平衡角度;智能化的补偿算法应对不同材质的动态特性差异。目前行业领先的平衡机已能实现0.1g·mm/kg的检测精度,相当于在200kg飞轮上检测出20g的不平衡量。

二、专业平衡检测系统架构

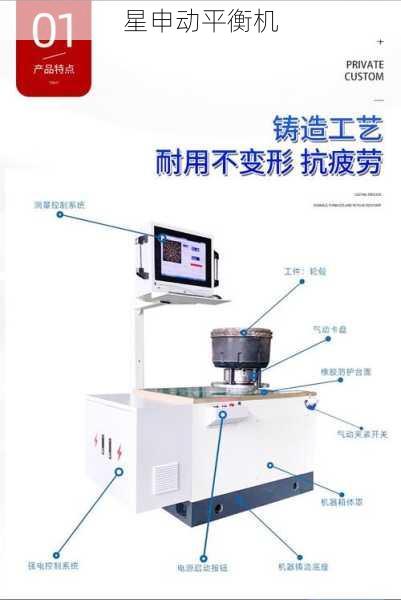

一套完整的飞轮平衡检测系统通常包含三个核心子系统:

1. 机械承载系统 :采用特种合金钢框架配合液压阻尼装置,确保在3000rpm转速下仍保持结构稳定性。独特的双支撑设计可适应200-2000mm直径范围的飞轮检测,配置自动定心夹具将装夹偏心控制在0.05mm以内。

2. 数据采集系统 :集成高灵敏度振动传感器(分辨率达0.01μm)与光电编码器(角度分辨率0.1°),通过24位AD转换器实现多通道同步采样。先进的数字滤波技术可有效隔离设备基础振动干扰,确保信号纯净度。

3. 智能分析系统 :基于机器学习算法建立的动态模型,能自动识别飞轮的不平衡类型(静不平衡、偶不平衡或动不平衡)。系统内置200余种材料参数库,可根据飞轮材质自动优化补偿方案,典型校正精度可达95%以上。

三、提升检测精度的关键技术

在实际应用中,通过以下技术创新可显著提升平衡检测精度:

温度补偿技术 :飞轮在高速旋转时会产生显著温升,导致材料弹性模量变化。通过在传感器中集成温度检测模块,实时修正温漂带来的测量误差,在连续工作8小时情况下仍能保持±2%的精度稳定性。

多平面动态平衡技术 :针对大型飞轮,采用3-5个校正平面同步检测方案,通过矩阵运算求解最优配重组合。相比传统双平面平衡,可将残余不平衡量降低40-60%。

虚拟试重技术 :在不实际添加试重块的情况下,通过建立飞轮有限元模型进行虚拟平衡实验,大幅缩短调试时间。实践表明,该方法可使平衡调试周期缩短70%,特别适合小批量多品种生产场景。

四、典型应用场景分析

以汽车飞轮批量检测为例,专业平衡机的应用可带来显著效益:

在年产50万件的离合器飞轮生产线中,采用全自动平衡检测系统后,产品一次合格率从92%提升至99.5%,单件检测时间由90秒缩短至35秒。系统通过SPC统计分析,能自动识别模具磨损趋势,在尺寸偏差达到临界值前预警,将质量管控从结果检验转向过程预防。

对于风电大型飞轮(直径1.8m,重量2.5t)的现场动平衡,便携式平衡系统采用无线传感网络技术,在不拆卸部件的情况下实现原位检测。通过GPS同步的多点测量,可将风电机组的振动值从6.3mm/s降低至1.8mm/s,有效延长轴承使用寿命3-5年。

五、未来技术发展趋势

随着工业4.0的深入发展,飞轮平衡检测技术正呈现三个明显趋势:首先是检测过程的数字化,通过数字孪生技术实现虚实结合的平衡调试;其次是数据分析的智能化,利用深度学习算法预测飞轮在全生命周期内的平衡状态演变;最后是系统集成的模块化,开发即插即用的平衡检测单元,快速适配不同生产场景。

值得注意的是,现代平衡检测已不再局限于单纯的质量检验,而是发展成为集状态监测、故障诊断、寿命预测于一体的综合技术体系。这要求设备制造商不仅要提供硬件产品,更要构建包含传感器、算法、云平台在内的完整解决方案。

结语:飞轮平衡检测作为精密制造的关键环节,其技术进步直接关系到高端装备的可靠性和能效水平。通过持续优化检测系统架构、创新算法模型、深化工业场景应用,飞轮平衡机正在为制造业高质量发展提供坚实的技术支撑。未来随着新材料、新工艺的不断涌现,平衡检测技术必将迎来更广阔的发展空间。