在机械制造领域,飞轮平衡机作为精密检测设备,其制造商的资质水平直接影响着产品的可靠性与安全性。本文将从专业技术资质、生产管理体系、行业认证要求三个维度,深入剖析优质制造商应具备的核心资质要素。

一、专业技术资质体系

1. 研发设计能力认证:制造商需持有国家认定的高新技术企业证书,研发团队应具备机械动力学、转子动力学领域的专利技术。典型如ISO 1940-1平衡等级认证资质,证明企业掌握国际通用的平衡精度标准。

2. 精密加工资质:需要具备大型数控机床操作许可(如五轴联动加工中心操作认证),以及精密测量实验室资质(CNAS认证)。特别是动平衡检测系统的标定能力,应达到JJG(机械)量具检定规程要求。

3. 软件系统认证:现代平衡机需配备智能分析系统,制造商应取得软件著作权登记证书,嵌入式系统需通过IEC 61508功能安全认证。动态补偿算法需提供第三方验证报告。

二、生产质量管理体系

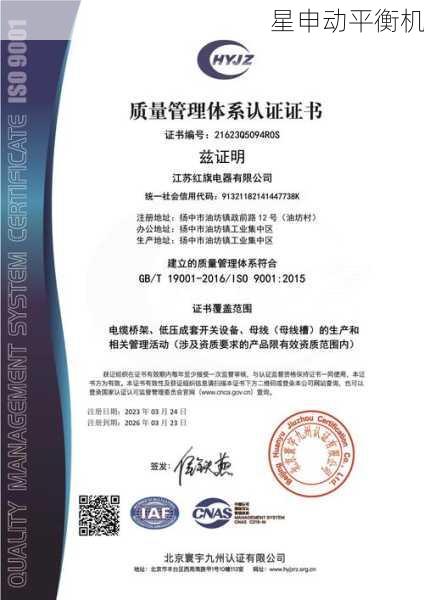

1. 制造过程控制:必须建立ISO 9001质量管理体系,关键工序设置SPC统计过程控制点。对于核心部件(如传感器支架)应实施APQP先期产品质量策划。

2. 供应链管理资质:需提供主要零部件供应商的IATF 16949汽车行业质量管理体系认证,特别是轴承、编码器等关键外购件的PPAP生产件批准程序文件。

3. 检测设备配置:工厂实验室应配备激光干涉仪(精度0.1μm级)、动态信号分析仪(采样率≥100kHz)等设备,并定期进行计量溯源。现场需公示CMA计量认证标志。

三、行业专项认证要求

1. 安全合规认证:整机必须通过CE认证(包含机械指令2006/42/EC和EMC指令2014/30/EU),危险部位需符合ISO 13857安全距离标准。防爆机型需取得ATEX认证。

2. 行业应用认证:汽车行业需提供VDA6.3过程审核报告;航空航天领域需要NADCAP特殊过程认证;能源设备配套商应具备ASME NQA-1核级质量体系证书。

3. 环保合规证明:需公示RoHS 2.0有害物质检测报告,噪声排放符合GB 12348-2008Ⅱ类标准,废切削液处理需持有危险废物经营许可证。

四、持续服务能力验证

1. 安装调试资质:服务团队需持有ISO 18436-2振动分析师认证,现场工程师应具备CAT III级振动分析资格。提供GB/T 6075现场平衡服务认证。

2. 培训体系认证:制造商需获得ISO 29993教育服务管理体系认证,能出具平衡技术培训结业证书(参照ISO 18436-4标准)。

3. 售后保障能力:需公示MTTR(平均修复时间)≤8小时的服务承诺,备件库存应满足5年供应周期,提供第三方责任险保单复印件。

通过上述资质矩阵可以看出,优秀的飞轮平衡机制造商必须构建覆盖研发、生产、服务全链条的资质体系。用户在考察供应商时,不仅要核实证书原件,更应关注资质背后的技术实施能力,例如通过现场见证动平衡试验(按ISO 21940-11标准)来验证实际技术水平。只有同时具备形式资质和实质能力的制造商,才能持续提供符合行业发展的平衡解决方案。